Thermisches Verhalten von PP in Heißgetränkeanwendungen

Polypropylen (PP) wird wegen seiner stabilen Leistung bei erhöhten Temperaturen geschätzt und eignet sich daher für Deckel, die für Getränke bis zu 120 °C verwendet werden. Beim Erhitzen geht PP in eine kristalline Phase über, die für Dimensionsstabilität sorgt, ohne weich zu werden oder einen Geruch abzugeben. Bei der Produktion müssen jedoch der Schmelzindex und der isotaktische Gehalt sorgfältig kontrolliert werden, um ein Verziehen bei anhaltender Hitze zu verhindern. Hersteller führen häufig Simulationstests durch, bei denen Deckel zyklisch erhitzt und abgekühlt werden, um die Integrität der Dichtung und die Verformungsgrenzen vor der Massenproduktion zu bestätigen.

Optimiert die Passform des Deckels für verschiedene Bechermaterialien

PP-Becherdeckel werden für Papier-, PET- und PLA-Bechertypen verwendet, aber die unterschiedlichen Randhärten und Toleranzniveaus erfordern eine Abstimmung der Deckelabmessungen. Präzise Thermoformwerkzeuge halten an der Felgennut Toleranzen von ±0,1 mm ein, um eine leckagefreie Abdichtung zu gewährleisten. Ingenieure verwenden häufig Drucksitz- oder Schnappschnittstellentests bei mehreren Temperaturen, um die Beibehaltung des Sitzes zu bewerten und zu verhindern, dass sich der Deckel löst, wenn heißer Dampf die Becherränder aufweicht.

- Pappbecher dehnen sich unter Dampf leicht aus; Deckelrillen müssen durch zusätzliche Elastizität kompensiert werden.

- PET-Becher behalten ihre Form bei Hitze, benötigen aber für einen sicheren Verschluss etwas engere Dichtlippen.

- Bei PLA-Bechern erfordern niedrigere thermische Grenzwerte Tests, um Risse beim Anbringen des Deckels zu verhindern.

Bewertung von Flexibilität und Schlagfestigkeit

PP-Deckel unterliegen während der Verpackung, dem Transport und der Verwendung durch den Kunden wiederholter Biegung und mechanischer Belastung. Die Schlagfestigkeit wird durch Falltests gemessen, häufig aus 1,2 Metern Höhe, wobei das Stapeln und die Handhabung von Bechern simuliert wird. Die Länge und Ausrichtung der Polymerkette des Deckels nach dem Thermoformen beeinflusst seine Zähigkeit. Um die Widerstandsfähigkeit zu verbessern, können Hersteller die Kühlraten der Form ändern, was die molekulare Orientierung erhöht und die elastische Erholung fördert, ohne das Material spröde zu machen.

Wichtige Leistungsbenchmarks

| Testgegenstand | Zielwert | Bewertungsmethode |

| Biegefestigkeit | ≥ 90 MPa | Dreipunkt-Biegetest bei 23 °C |

| Fallfestigkeit | Keine Risse oder Verformung nach 5 Stürzen | Freifalltest aus 1,2 m Höhe |

| Elastische Erholung | ≥ 95 % | Rückprallrate nach Kompression |

Lebensmittelkontakt-Konformitäts- und Migrationstests

Lebensmitteltaugliches PP muss die von der FDA und den EU-Vorschriften festgelegten Migrationsgrenzwerte einhalten. Diese Tests simulieren eine längere Einwirkung heißer Flüssigkeiten und fetthaltiger Substanzen, um zu bestätigen, dass der Deckel keine schädlichen Verbindungen freisetzt. Bei Migrationstests werden typischerweise Simulanzien wie 3 % Essigsäure, 10 % Ethanol und Isooctan bei 100 °C für bis zu zwei Stunden verwendet. Erst wenn die Migrationswerte unter 10 mg/dm² bleiben, können Materialien als lebensmittelecht zertifiziert werden. Die Dokumentation jeder Rohstoffcharge gewährleistet eine durchgängige Rückverfolgbarkeit.

Beibehaltung der Klarheit und Oberflächenbeschaffenheit des Deckels während der Produktion

Obwohl PP etwas trüber ist als PET, können präzise Formgebungsparameter die Klarheit und den Oberflächenglanz verbessern. Die Kontrolle der Formtemperatur zwischen 15 °C und 25 °C verhindert ein Weißwerden der Oberfläche durch ungleichmäßige Kristallisation. Darüber hinaus können beschlag- und kratzfeste Beschichtungen für Getränkedeckel aufgebracht werden, bei denen Transparenz erforderlich ist, beispielsweise für Kalt- oder Mischgetränke. Das Gleichgewicht zwischen Klarheit und Starrheit ist eine zentrale Produktionsherausforderung, die sich auf die Kundenzufriedenheit und die Markenwahrnehmung auswirkt.

Verbesserungen bei der Heißsiegelung und Leckageverhinderung

Bei Getränken zum Mitnehmen ist die Versiegelungsleistung von entscheidender Bedeutung. PP-Becherdeckel kann mit Mikrodichtungsrippen oder Entlüftungskanälen optimiert werden, um den Dampfdruck ohne Leckage abzulassen. Einige fortschrittliche Deckeldesigns verwenden Mehrpunkt-Belüftungslöcher, die den internen Druckausgleich aufrechterhalten und Spritzer vermeiden, wenn der Becher geschüttelt oder auf den Deckel gedrückt wird. Hersteller führen häufig Druckhalte- und Dichtheitsprüfungen bei unterschiedlichen Flüssigkeitstemperaturen durch, um die Dichtungsgeometrie zu verfeinern.

- Dampföffnungen verringern das Risiko, dass sich der Deckel beim Ausgießen abhebt.

- Doppeldichtungsstrukturen sorgen für eine stärkere Verriegelungsreibung zwischen Becherrand und Deckelrille.

- Konische Kanten verbessern den ergonomischen Griff und minimieren das Verrutschen der Hand beim Schließen des Deckels.

Nachhaltigkeitsaspekte bei der PP-Deckelproduktion

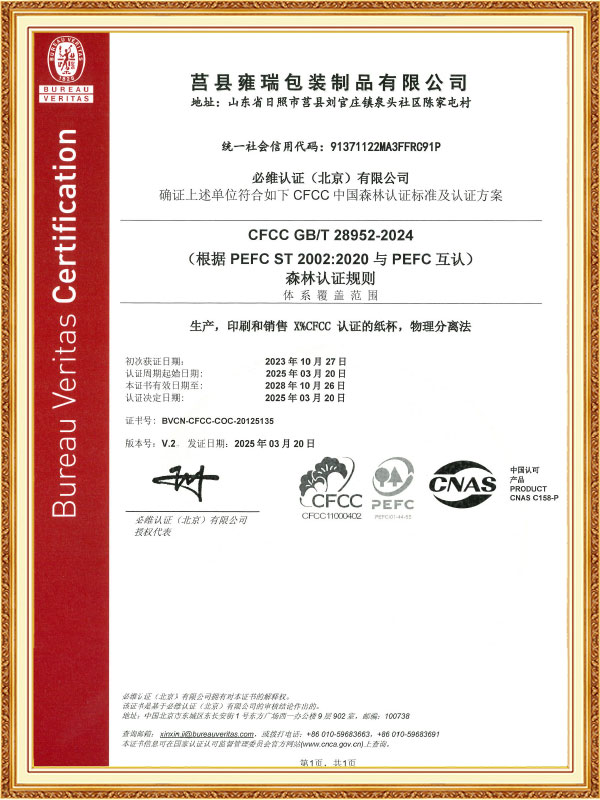

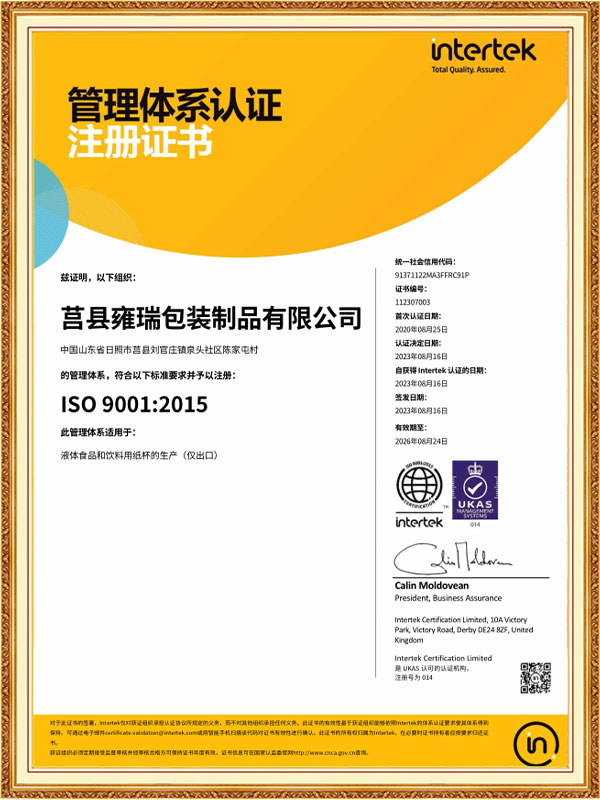

Obwohl PP ein aus Erdöl gewonnener Thermoplast ist, bleibt es aufgrund seines sauberen Schmelzprofils und der geringen Abbaurate eines der am besten recycelbaren Polymere in Lebensmittelqualität. Durch Recyclingprogramme mit geschlossenem Kreislauf können postindustrielle Abfälle zu Non-Food-Anwendungen weiterverarbeitet werden. Durch den Einsatz biobasierter PP-Harze, die aus erneuerbarem Naphtha oder Pflanzenölen gewonnen werden, wird der CO2-Fußabdruck weiter reduziert. Die Umsetzung dieser Maßnahmen steht im Einklang mit Nachhaltigkeitsstandards wie ISO 14001 und unterstützt globale Umweltziele.

+86-18863350588

+86-18863350588

English

English Français

Français Deutsch

Deutsch Español

Español